Műanyag fröccsöntés vs. 3D nyomtatás: mikor melyik a megfelelő eljárás?

Bár a 3D nyomtatás egy kiváló, kreatív, gyors prototípusgyártási eljárás, a műanyag fröccsöntés a valódi, tartós, hosszú távra tervezett és nagy számban készíthető termékek ipari megoldása. A modern technológiák rohamos fejlődése ma már lehetővé teszi, hogy egy termék több különböző eljárással is elkészülhessen. Bár mindkét említett módszer korszerű és rendkívül hasznos, funkciójuk és felhasználási területük jelentősen különbözik.

Biztosan állíthatjuk, hogy a nagy igénybevételre tervezett, mindennapos használatra szánt termékek esetében a műanyag fröccsöntés a megfelelő választás.

Ez különösen fontos olyan termékeknél, amelyek napi szintű igénybevételnek vannak kitéve. Ilyen pl. a burkolható WC nyomólap, aminek hosszú távon stabil működést, precíz illeszkedést és magas mechanikai ellenállást kell biztosítani.

Tartson velünk, és ismerje meg a 3D nyomtatás és a műanyag fröccsöntés technikai részleteit, hogy megértse az azokban megbújó potenciált!

Mi az a fröccsöntés?

A műanyag fröccsöntés az ipari termelés egyik legelterjedtebb technológiája.

Gyakorlatilag nincs olyan műanyagipari terület, ahol ne létezne valamilyen termék, amit ezzel az eljárással állítanak elő.

Hogyan történik a műanyagok fröccsöntése?

A folyamat lényege, hogy a műanyagot felhevítik, megolvasztják, majd nagy nyomással egy zárt formába (fröccsöntő szerszámba) préselik/nyomják. A műanyag a formában megszilárdul, majd a forma kinyílik és kiadja a kész alkatrészt.

A fröccsöntés lépései

- Szerszámzárás: a fröccsöntő gép összezárja a szerszám két felét, hidraulikus vagy mechanikus erővel. (A fröccsöntőgépek lehetnek hidraulikus, elektromos vagy hibrid meghajtásúak, de működési elvük hasonló.)

- Műanyag olvasztás és adagolás: a granulátum formájú műanyag nyersanyagot (pelleteket) egy tölcséren át a fröccsöntő gép hengerébe (plasztifikáló egységébe) juttatják. Itt forgó csiga és fűtőszalagok segítségével a műanyagot felolvasztják. A csiga hátrafelé mozdulva összegyűjti a megfelelő mennyiségű megolvadt anyagot a befecskendezéshez.

- Befecskendezés (befröccsöntés): a gép a csigát előrelöki, így az, mint egy dugattyú, nagy nyomással benyomja az olvadt műanyagot a zárt forma üregébe. Ezt a szakaszt gyakran két részre bontják, ahol az első fázis a forma kitöltése, a második az utónyomás. Utónyomásra azért van szükség, mert a műanyag hűlés közben zsugorodik. Ilyenkor az anyagot utánnyomva lehet kompenzálni a térfogatcsökkenést. Az utónyomást addig tartják fenn, amíg a beömlő nyílásoknál az anyag meg nem szilárdul (ezt lezáródásnak nevezik).

- Hűtés: a fröccsöntött darabot a formában hagyják hűlni néhány másodpercig (vagy szükség esetén tovább), hogy elérje a megfelelő szilárdságot és alakstabilitást. A hűtési időt pontosan beállítják. A túl rövid hűtésnél a darab deformálódhat kivételkor, túl hosszú ciklusidő pedig rontja a termelékenységet.

- Kinyitás és kidobás: a gép szétválasztja a szerszámfeleket (nyitás), majd kidobó mechanizmus (ejektor) tolja ki a kész műanyag terméket a formából. Ezzel lezárul egy gyártási ciklus, és kezdetét veheti a következő (a gép újra injektálja az előkészített olvadt műanyagot a formába).

A fröccsöntés technológiája automatizálható, gyors és költséghatékony, egyetlen rendszerrel akár milliós darabszám is előállítható.

Mi készülhet fröccsöntéssel?

A műanyag fröccsöntés egyik legfőbb erőssége, hogy rendkívül hatékony tömeggyártást tesz lehetővé. Bár az eljárásnál a kezdeti szerszámköltség magas, a darabonkénti költség a volumen növekedésével drasztikusan csökken. Ennek eredményeként a mindennapokban használt műanyag termékek döntő többsége is ezzel az eljárással készül.

Gyakorlatilag minden készülhet fröccsöntéssel, ami:

- nagy szilárdságot igényel

- mérettartó és pontos illeszkedést kíván

- gyakori használatra készül

- hosszú élettartamot követel meg

- biztonsági vagy mechanikai funkciót lát el.

Mit gyártanak fröccsöntéssel?

Lássunk pár gyakori példát:

- műszaki elemek

- háztartási alkatrészek

- autóipari komponensek

- barkács- és építőipari eszközök

- burkolható termékek (kapcsolók, keretek, akasztók)

- masszív, tömör, mindennapos igénybevételre tervezett termékek.

Miért jó a műanyag fröccsöntés ezekben az esetekben?

Azért, mert bonyolult formájú, mégis pontos és tartós műanyag darabokat lehet vele nagy számban előállítani, minimális hibaszázalékkal.

A fröccsöntött darabok méretpontossága kiváló, megfelelő szerszámkészítéssel akár tizedmilliméteres toleranciák is tarthatók.

Ez biztosítja, hogy minden alkatrész azonos méretű legyen, ami különösen fontos, ha az elemeknek pontosan illeszkedniük kell egymáshoz.

Az anyagok széles skálája használható, mint ABS, polipropilén, polietilén, polikarbonát, nylon stb., attól függően, milyen tulajdonságokra van szükség. Ezek az ipari műanyagok erősek, tartósak, hő- és vegyszerállók.

Nem véletlen, hogy a TLS a fröccsöntést választja pl. a teljes burkolható termékcsalád és a lapszintezők gyártásához.

A TLS burkolható WC nyomólapjának beépítése során használt alkatrészek mind fröccsöntött technológiával készülnek, mert ez a technológia stabilitást és precizitást biztosít.

A fröccsöntés előnyei és erősségei

Masszív, időtálló alkatrészek

A fröccsöntött elemek a magas hőmérséklet és nyomás miatt homogén szerkezetűek. Emiatt az anyag nem delaminálódik (nem válnak szét az anyag rétegei).

Kivételes méretpontosság

Mikronos eltérések mellett gyárthatók. Ez fontos olyan rendszereknél, ahol csúszkák, rugók, zsanérok működnek.

Gyors, ismételhető gyártás

Egy gyártási ciklus mindössze 20–60 másodperc, ami ideálissá teszi a folyamatot nagy darabszámú gyártáshoz.

Rendkívül tartós

A fröccsöntött szerkezet jobban ellenáll az ütődésnek, hajlításnak, kopásnak, páratartalomnak, hőingadozásnak.

Esztétikus, homogén felület

Karbantartásbarát, könnyen tisztítható, nem porózus.

Fröccsöntési hibák, avagy mire kell figyelni?

Mint minden ipari folyamatnál, itt is előfordulhatnak gyártási hibák.

A leggyakoribbak ezek közül:

- Vetemedés (deformáció): a nem megfelelő hűtés miatt.

- Besüllyedések: a darab vastagabb részein a felület behúzódik, apró mélyedés, horpadás látható.

- Elgörbülés: a kiemelés során a darab széle meghajlik, elgörbül.

- Kavitások: levegő bezáródása.

- Színeltérés, folytonossági hiányok: többszínű vagy átlátszó anyagoknál előfordulhatnak színhibák, zárványok, ha az anyagkeverék nem homogén.

A fenti hibák megelőzése érdekében a fröccsöntő szakemberek kiemelt figyelmet fordítanak a gépek precíz beállítására. A hőmérséklet, a nyomásprofil, az utónyomás ideje, a hűtési idő mind finomhangolható.

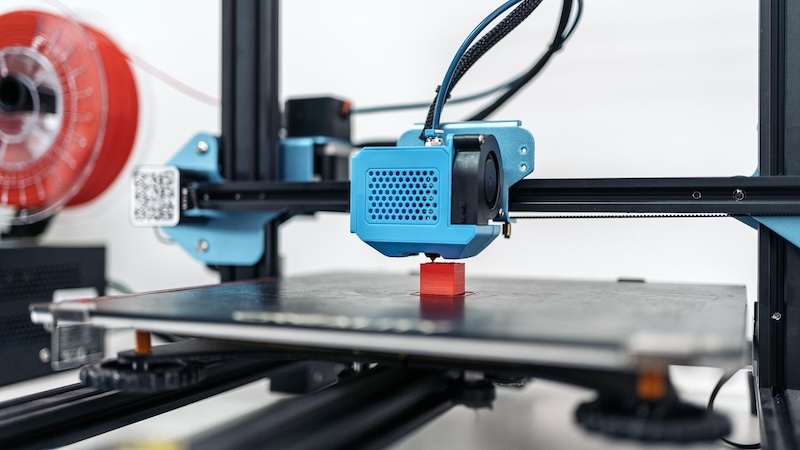

Mi az a 3D nyomtatás?

A 3D nyomtatás az 1980-as évekből indult és eredetileg prototípuskészítésre fejlesztették ki. A technológia lényege, hogy egy terméket digitális 3D modellként alkotnak meg (amit CAD szoftverrel terveznek, vagy 3D szkenneléssel hoznak létre) és ezt a nyomtató vezérlőszoftvere vékony szeletekre (rétegekre) bontja. A terméket végül rétegről rétegre építik fel, többféle eljárással:

- FDM: olvadt szál húzása (legelterjedtebb)

- SLS: lézerrel összeolvasztott porból épül fel a tárgy

- SLA: fényre keményedő folyékony gyanta rétegenkénti kikeményítése

A 3D nyomtatás (additív gyártás) tehát alapvetően egy olyan eljárás, ami rétegről rétegre, anyagot lerakva vagy szilárdítva építi fel a kívánt objektumot. Egy additív (hozzáadó) eljárás, ahol a termék a semmiből épül fel, nem pedig egy formát kitöltve vagy egy tömbből forgácsolva készül el.

Mikor jó választás a 3D nyomtatás?

Napjainkban az ipar számos területén alkalmazzák, nem csak műanyag, hanem fém, kerámia, sőt biológiai anyagok nyomtatására is.

Mikor előnyös ez a technológia?

Gyors prototípusgyártás: szinte bármit ki lehet nyomtatni néhány óra vagy nap alatt. Rendkívül rugalmas fejlesztési ciklust eredményez.

Egyedi vagy alacsony volumenű gyártás: amikor csak kis darabszámra van szükség, vagy minden darab egyedi (pl. személyre szabott termékek).

Komplex geometria, ami fröccsöntéssel nem gyártható: belső üregek, mozgó alkatrészt egyben tartalmazó szerkezetek, nagyon összetett formák. Művészeti, építészeti makettek, vagy pl. bionikus vázak, organikus formák prototípusai jól nyomtathatók.

Orvosi és fogászati alkalmazások: a fogászatban ma már rutinszerűen nyomtatnak ki fogpótlásokat, koronákat, fogszabályzókat, amelyeket pontos 3D szkenneres illesztés alapján készítenek. Az ortopédiában egyedi méretű protézisek, ortézisek készülnek nyomtatással.

Ipari gyártás kiegészítése: bár a 3D nyomtatás nem váltotta le a hagyományos tömegtermelést, bizonyos területeken kiegészíti azt. A repülőgépiparban speciális, drága anyagokból kis szériás alkatrészek (például hajtómű egyes részei) is készülnek 3D nyomtatással. Így 85%-kal kevesebb anyag vész kárba, mint ha tömbből kellene kimarni.

Hol tart a 3D nyomtatás ma?

A technológia óriási fejlődésen ment keresztül. Megjelent az ipari fémnyomtatás, javult a minőség és a pontosság, nőtt a sebesség, új anyagkombinációk érhetők el ilyen formában.

A jelenlegi trendek alapján a 3D nyomtatók egyre gyorsabbak és nagyobb a gyártási kapacitásuk. A sebesség növelése kulcsfontosságú ahhoz, hogy a technológia versenyképes maradjon a hagyományos eljárásokkal szemben. Ezzel párhuzamosan folyamatosan fejlesztenek új alapanyagokat is.

Már léteznek rugalmas, sőt ipari minőségű nylon, üvegszál- vagy szénszál-erősítésű nyomtatószálak, fém- és kerámiaporok. Ennek ellenére a 3D nyomtatás még mindig leginkább speciális feladatokra való.

Fröccsöntés vs. 3D nyomtatás - Mikor, melyik a jobb?

| Szempont | Fröccsöntés | 3D nyomtatás |

| Tartósság | Nagyon magas | Közepes (rétegelt szerkezet gyenge pontjai miatt) |

| Méretpontosság | Mikronos | Milliméteres eltérés is lehet |

|

Felület minősége |

Sima, homogén | Réteges, porózus, alapvetően durvább |

| Nagy darabszám | Kiváló | Lassú, költséges |

| Mechanikai terhelhetőség | Nagy | Korlátozott |

| Élettartam | Hosszú | Rövidebb |

| Szerkezeti stabilitás | Egységes, homogén szerkezet | Rétegelt, mely törékenyebbé teszi a végeredményt |

Miért nem ajánlott a 3D nyomtatás mindennapos termékekhez?

Rétegelt szerkezet, avagy a gyenge pontok

A 3D nyomtatott tárgy mindig rétegekből épül fel. A rétegek közötti kötés gyengébb, mint a fröccsöntött anyag homogén szerkezete.

Ezért könnyebben törik, kevésbé terhelhető és gyorsabban öregszik.

Mechanikai szilárdság hiánya

Mindennapos használatú termékek (pl. burkolható WC tartály nyomólap) folyamatos, erős mechanikai terhelés alatt állnak, ehhez pedig a 3D nyomtatás nem elég erős.

Mérési pontatlanságok

A mozgó, csúszó, illeszkedő alkatrészek precizitást igényelnek. A 3D nyomtatás azonban hajlamos méreteltérésre, megfelelő utómunka nélkül pedig pontatlan lehet. A műanyag fröccsöntéssel nagyszámban, költséghatékonyan és kiemelkedő pontossággal állíthatók elő az alkatrészek.

Felületi minőség korlátai

A 3D nyomtatott felület érdesebb, nehezebben tisztítható, porózus, tehát vizet és szennyeződést szívhat magába. Ez utóbbi pedig a szerkezetet is gyengíti.

Gyors elöregedés, UV-érzékenység

A filamentek nagy része kevésbé UV-álló, hőre lágyul, idővel vetemedik.

Hosszú gyártási idő, magas költség darabárban

Kis szériákra jó, de tömegtermelés esetén nem versenyképes.

Bár a 3D nyomtatás csábító lehetőségeket kínál és fantasztikus technológia, a mindennapos használatra vagy nagy igénybevételre szánt termékek döntő többségénél jelenleg nem váltja ki a fröccsöntést.

Miért választja a TLS a fröccsöntést?

A műanyag fröccsöntéssel készült mindennapi termékek egyik jó példája a beépíthető, burkolható WC-nyomólap (TLS-INFINITY FRAME).

Az ilyen rejtett, esztétikus burkolható termékek esetében különösen fontos a precíz illeszkedés és a tartósság. Ezt garantálja az ipari műanyag fröccsöntés.

A burkolható WC nyomólap beépítése is sokkal egyszerűbb és megbízhatóbb, ha a termék méretpontos és erős, így pontosan illeszkedik a tartály mechanikájához.

Az ipari műanyaggyártásban tehát továbbra is megkerülhetetlen ez a technológia, különösen a mindennapi cikkek esetében, ahol a minőség, tartósság és költséghatékonyság alapvető követelmények.

A 3D nyomtatás csodás új lehetőségeket nyit meg a tervezésben és az egyediségben, de nem univerzális csodaszer, ezért okosan kell megválasztani, mikor vetik be.

A TLS szakemberei jól tudják ezt és a tartósságot, megbízhatóságot, valamint a mechanikai stabilitást helyezik előtérbe. Az így készült termékek pedig nem okoznak csalódást!